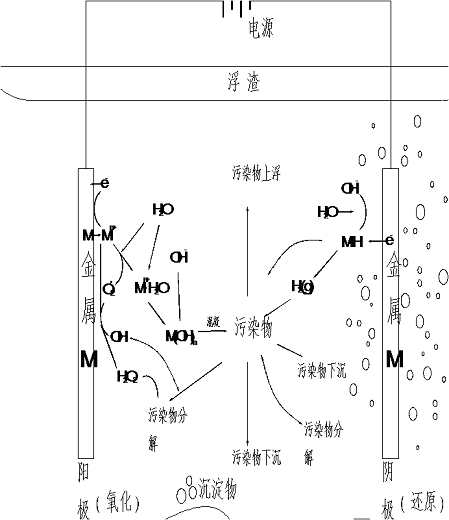

一、電化學裝置

LEM電化學裝置電絮凝部分利用金屬電極電解時產(chǎn)生的化學物質(zhì)與水體中污染物發(fā)生一些列復雜的電化學反應,或被氧化去除,或被解離析出,或被次生的氣體帶出水體,或出現(xiàn)還原反應等等,最終實現(xiàn)污染物的去除。 其工作原理是在一定的電流-電壓條件下,一方面金屬陽極溶出Fe2+、Al3+等離子在水中水解而發(fā)生絮凝作用,另一方面陰陽兩極產(chǎn)生H2和O2等大量氣泡而產(chǎn)生良好的氣浮效應,同時O2對水體中的污染物 也有氧化效果。通過以上一系列的電化學綜合作用后,再通過后續(xù)浸沒式膜分離的方法,去除這些吸附了污染物的絮體,實現(xiàn)水體凈化。

相對于一般的物理、化學處理手段而言, LEM電化學裝置其優(yōu)勢在于:

1)整合氧化、吸附、絮凝、氣浮、固液分離等多種預處理手段,比傳統(tǒng)分置式的工藝流程大大縮短,也極大節(jié)省了系統(tǒng)占地;

2)采用電源控制手段實現(xiàn)水體的污染控制,可根據(jù)水體中污染含量高低選取不同的電壓、電流,操作靈活,水質(zhì)適用范圍廣;

3)由電極所產(chǎn)生的氫氧化物絮凝活性強,吸附效率高;形成的絮體大而密實,不會發(fā)生回溶;

4)對處理水體的pH范圍和堿度適應性廣,寬容度大;

5) 設備結(jié)構(gòu)緊湊,操作自動化程度高;

6)產(chǎn)生污泥量少,固廢處理費用低。

相對于傳統(tǒng)電化學處理, LEM電化學裝置其優(yōu)勢在于:

結(jié)合復極式和推流式的特點,嚴格杜絕設備內(nèi)部返流現(xiàn)象,增加電流效率、減小反應器體積;

二、LEM電化學裝置-氣浮池

LEM電化學裝置氣浮部分采用豎流式斜板氣浮池,較平流式氣浮池,我司的豎流式斜板氣浮池集沉淀池與氣浮池于一體,底部設置泥斗收集沉淀的污泥,上部設置浮泥排出裝置,排出溶氣氣泡帶上來的浮泥,集沉淀和氣浮功能于一體不需要單獨設置沉淀池,且廢水從底部向上擴散,水力條件較好優(yōu)于平流式氣浮。較傳統(tǒng)的豎流式氣浮,采用斜板設計后,上升流速高,設備直徑小,并且沉淀效果好,出水水質(zhì)優(yōu)于傳統(tǒng)豎流式氣浮。

浸沒式IMF膜過濾

采用浸沒式PVDF膜分離廢水中的顆粒物,為RO系統(tǒng)提供進水可靠保障。將PVDF膜置于廢水中,通過抽吸泵將水抽出,顆粒物被截留在膜表面,實現(xiàn)固液分離,過濾一定時間后,用濾清液對膜進行反洗和氣擦洗,將膜表面的顆粒物清除,當廢水中截留的顆粒物達到一定濃度,將部分廢水排入濃縮池,經(jīng)板框脫水后得到固體廢棄物,板框濾清液返回系統(tǒng)繼續(xù)處理。本系統(tǒng)分別采用 IMF膜分離裝置過濾循環(huán)水的外排濃水,為后續(xù)的反滲透單元提供SDI保證。

三、IMF膜過濾的優(yōu)勢:

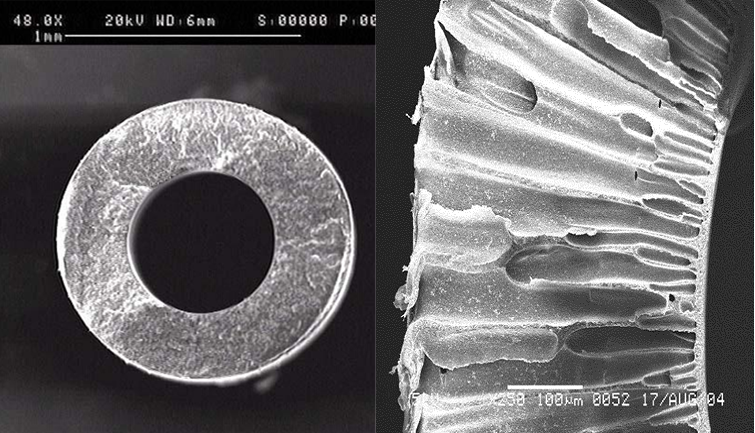

1)采用高強度和抗氧化性極佳的聚偏氟乙烯(PVDF)材料,保證其使用壽命,特殊海綿體結(jié)構(gòu)保障過濾精度和大通量 ;過濾精度可達0.08 um,產(chǎn)水水質(zhì)高。

指狀孔

海綿體

流動阻力小

流動阻力大

抗壓密性差,強度差

抗壓密性好,強度好

疏水性材料;硬脆

親水性材料;柔韌

2)IMF膜過濾核心設備:膜組件采用專為無機過濾系統(tǒng)設計的專利結(jié)構(gòu):中間為導泥槽設計,即使在高濃度下過濾也能使濾餅和雜質(zhì)不在組件中累積;保障運行通量和膜的壽命,膜框架采用標準化設計,方便安裝和維修;

IMF膜框架

IMF膜底部導泥槽

3)浸沒式超濾為開放式的系統(tǒng),過流通道寬,對預處理的要求低,對高懸浮物高有機物的進水有很強的抗污堵能力,對進水水質(zhì)不穩(wěn)定的進水也有很強的抗沖擊負荷能力;

4)中空纖維超濾膜的過濾精度可達0.08 um,產(chǎn)水水質(zhì)高;

5)浸沒式超濾是在較低的負壓狀態(tài)下運行,利用泵抽吸方式將水由外向內(nèi)進行負壓抽濾,實現(xiàn)低跨膜壓差、適度膜通量的平穩(wěn)運行的直流式全量過濾,這使得其整體能耗成本低于壓力式膜過濾。

6) IMF對預處理要求低,相對于壓力式超濾預處理需要多介質(zhì)過濾器、自清洗過濾器等設備,IMF預處理設備只需簡單固液分離設備,投資少、占地小、操作維護簡單,相對于壓力式超濾,不需要對預處理設備進行反洗、更換濾料等繁瑣操作。

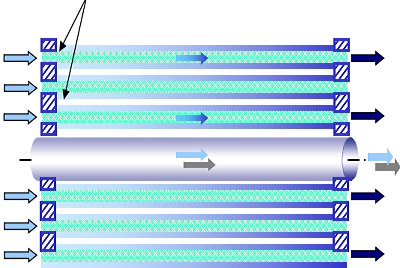

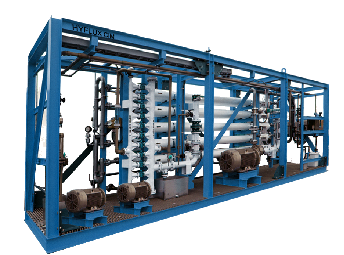

四、RO膜濃縮單元

RO膜的主要作用有兩個:一是脫鹽,二是濃縮。從整個水處理系統(tǒng)的工藝來看,為了降低運行費用必須盡量提高RO濃縮單元的水回收率,以減少后續(xù)蒸發(fā)單元的水量,從而達到降低運行費用的目標。

我公司RO 系統(tǒng)的優(yōu)勢:

1)系統(tǒng)回流設計,避免濃差極化,提高回收率 ;

2)采用復配阻垢劑,在高濃縮倍數(shù)下有效阻止系統(tǒng)結(jié)垢 ;

3)濃水檢測裝置,預警濃水結(jié)晶析出 ;

4)特有膜污染清洗檢測裝置,快速確定清洗方案 ;

5)運行過程如因操作導致RO損傷,可提供獨有的在線膜修復技術;

在本項目中RO系統(tǒng)采用系統(tǒng)內(nèi)循環(huán)設計,使產(chǎn)水回收率達到80%。

反滲透膜經(jīng)過一段時間的運行,進料液體中的有機物或微溶物質(zhì)會造成RO膜組件的污堵,這時就需要進行化學清洗來恢復膜的性能,化學清洗劑的類型是根據(jù)污堵物而定的。最為常用的是低pH清洗液,它用來去除無機鹽類污堵。高pH清洗液用來去除油類、生物類物質(zhì)和有機物污染。

若由于操作失誤導致預處理未到達預期效果或因進水水質(zhì)偏離設計水質(zhì)較大,導致RO膜污染較嚴重時,常規(guī)的清洗方法沒有效果。我們可提供RO膜解剖、測試、污染物分析,確定污染程度及污染物組成,從而提供針對性的清洗方案。

我司可提供完整的反滲透系統(tǒng),包括保安過濾器 、高壓泵、反滲透組件、配套儀表、閥門、管系及本體組架等。

五、ALS加速反應器

ALS加速軟化器工作的原理是基于傳統(tǒng)石灰法除硬度的理論,即在硬水中加入燒堿和純堿,使Ca2+、Mg2+分別以CaCO3和Mg(OH)2的形式沉淀出來,從而使水軟化。

ALS加速軟化器的先進之處在于能包容較大范圍、極大濃度的鈣硬、總硬,還能去除水中的SiO2,并且能能有效預防后續(xù)反滲透的污堵。

與傳統(tǒng)的石灰軟化器相比, ALS加速軟化器通過巧妙的結(jié)構(gòu)設計達到較高的上升流速,使反應器中能保持較高的晶種濃度,從而更有效、更充分地加速反應的進行,也減小了設備體積與占地。 ALS加速軟化器去除硬度的同時,能有效地使結(jié)晶發(fā)生在小具體表面,使晶體不斷長大,不但利于沉降、壓濾,而且能完全消除析出的小顆粒物因為堵住膜孔,造成不可逆的膜污堵,而這個正是其他膜工藝失敗的主要原因。也就是說,ALS加速軟化器作為反滲透的預處理,能夠有效消除膜工藝的某些弊端。

ALS加速軟化器其中軸流循環(huán)泵能在獨特的水利循環(huán)設計下對水體做充分的混合,又能很好地控制一股排渣流體進入污泥池,來有效控制反應器內(nèi)的晶體濃度。污泥池的上層清液自流回ALS反應器。

另外, ALS系統(tǒng)還配置有自動加藥設備和排泥控制設備等,結(jié)晶反應完的水體與排泥泵、污泥收集池之間有一個最優(yōu)的平衡值,能保持反應器內(nèi)顆粒物濃度在一個最佳反應狀態(tài)下。

ALS加速軟化器的特點:

破壞阻垢劑:加速軟化法使用石灰等軟化藥劑率先吸附、去除水體中含有的阻垢劑,可破壞阻垢劑的效果,使出水鈣濃度更低。

加速反應:在加速軟化器設計中,維持較高的上升流速,保持較高的晶種濃度,能更有效地加速反應的進行和顆粒長大,并可減小設備大小和占地。

減小污泥量:加速軟化的反應產(chǎn)物均在原有晶種表面生成,最終的污泥顆粒較大、較密實,更易于壓濾,污泥量較傳統(tǒng)石灰法少。

提升系統(tǒng)回收率:加速軟化出水含有殘余鈣鎂可達到接近理論值,如后續(xù)串聯(lián)反滲透等系統(tǒng),可大大提升整體工藝的水回收率。

ALS加速軟化器應用實例:

六、AER電吸附再生裝置

本項目中 AER吸附再生裝置用于去除廢水中殘留的有機物,濾料吸附飽系統(tǒng)自動轉(zhuǎn)移至再生罐進行電氧化再生,再生完成后自動將濾料轉(zhuǎn)移至吸附罐正常運行,無需人工裝卸濾料,操作簡單方便(見下圖)。

AER吸附再生裝置優(yōu)點:

裝置簡單;占地小;流程短;

自動化操作;

運行成本低;

可因來水水貭變化調(diào)整再生周期;出水水質(zhì)穩(wěn)定;

吸附劑壽命長;

再生中沒有二次污染廢水產(chǎn)生;

AER是一種針對廢水中的有機物去除和降解的高效處理系統(tǒng);此系統(tǒng)中的特殊導電吸附材料使其具備吸附和電化學再生的功能, 以經(jīng)濟有效去除水中有機物,可重覆使用吸附劑、降低運行成本,無二次污染排放。

此系統(tǒng)將吸附和電氧化技術進行結(jié)合,采用具有高吸附性能的導電顆粒,并在其上負載催化劑使其最大發(fā)揮電氧化的作用,導電吸附劑有效吸附水中有機物,再以電化學方法利用催化劑將此導電顆粒上吸附的有機物進行電氧化并再生,達到重復吸附的功能;由于電氧化的電流完全作用于吸附在導電顆粒表面上有機物,此時的電流效率最高,反應完全而且時間很短;一般30分鐘即可完全恢復;可以經(jīng)濟有效地去除水中有機物;此技術具有以下特點:

特殊的有機物吸附劑再生工藝,降低消耗;

采用獨特的設計,可利用廢熱,降低能耗;

簡化工藝、設備,降低總投資;

優(yōu)化的設備設計和布置,占地面積小;

操作簡單、管理方便;

多臺設備并聯(lián),提高操作彈性;